Andreas Schmidt hat schon viel gesehen, vieles erlebt. Aber wie „aus Ideen und Zeichnungen der Designer und Ingenieure in Zuffenhausen und Weissach am Ende etwas so Komplexes wie ein Auto entsteht“, das begeistert ihn noch immer am meisten. Schmidt ist Leiter Qualität am Porsche-Standort Leipzig. Der 54-Jährige blickt durch die Glastüren des großen Konferenzsaals hinüber in das neue Qualitätszentrum mit Außenmeisterbock und Cubing-Center. Im Audit-Raum wartet ein Panamera Sport Turismo, perfekt ausgeleuchtet auf makellos weißem Grund. Nicht irgendein Gran Turismo, sondern das erste Serienfahrzeug des neuen Modells. Die Referenz. Das Auto, das bei den kommenden Messepremieren im gleißenden Scheinwerferlicht vor den Augen zigtausender Kritiker bestehen muss. Schmidt tastet es gemeinsam mit Alexander Fijak, dem Leiter der Pilothalle, Millimeter für Millimeter mit Augen und Händen ab. „Wirklich faszinierend, wie perfekt der neue Sport Turismo geworden ist“, murmelt der Qualitätschef. „So perfekt müssen wir jetzt nur noch jedes einzelne Serienfahrzeug bauen.“

Der erste Impuls ist Schmunzeln. Der zweite Stirnrunzeln. Nur noch bauen? Wenn das so einfach wäre, gäbe es das neue Qualitätszentrum natürlich nicht. Schmidt war es, der die erste Skizze für diesen Komplex mit Kugelschreiber auf ein Blatt Papier zeichnete. Das war im April 2014. 13 Monate später wurde der 6.000 Quadratmeter große Neubau eröffnet. Sein Kernstück ist die Pilothalle – Fijaks Reich. Der 40-Jährige ist Vater zweier Kinder und baut leidenschaftlich gern funkferngesteuerte Modelle. Wahrscheinlich ist der findige Tüftler auch deshalb genau der Richtige für den Job, dessen Beschreibung er in wenige präzise Worte fasst: „Jeder neue Porsche muss später am Band im richtigen Takt, in einer genau definierten Reihenfolge gebaut werden. Wie das geht, legen wir hier fest.“

Das Team der Pilothalle montiert Teil für Teil der lackierten Karosserie

210 Arbeitstakte sind notwendig, um einen Panamera Sport Turismo zu bauen. 40 Porsche-Mitarbeiter simulieren diese Takte an zwölf Stationen. So wie in der Produktion später vorgesehen, wird in der Pilothalle Teil für Teil der lackierten Karosserie montiert, bis das fertige Fahrzeug auf den Rädern steht – bereit zur Inbetriebnahme. „Zählpunkt 6“ heißt dieser Moment im Produktionsjargon von Porsche in Leipzig. Intern ist das die Premiere der Sportlimousine. Der Motor springt an. 210 Takte stimmen eine Melodie.

Fijak gehört zu den ersten Porsche-Mitarbeitern in Leipzig. Gerade mal 14 waren es damals. „Als ich anfing, standen hier ein paar Hallenrohbauten“, erinnert sich der gebürtige Leipziger. Das war im November 2000. Schnell wird klar, dass Porsche auch an seinem sächsischen Standort eine Pilotfertigung braucht, um den unternehmenseigenen Anspruch zu erfüllen, auf einer Montagelinie verschiedene Modelle zu bauen. Das ist ungemein flexibel, logistisch aber komplex. „Was man da nicht brauchen kann, sind Stillstandzeiten, weil es irgendwo hakt“, weiß Fijak. Damit es nicht so weit kommt, proben er und sein Team jeden Produktionstakt minutiös und systematisch: Passen alle Bauteile wie geplant zueinander? Wie viel Zeit braucht man, um dieses oder jenes Teil einzubauen? Sind Optimierungen möglich? „Es kommt schon mal vor, dass es in der Unterwäsche zwickt“, sagt Fijak und grinst. Alles unterhalb der sichtbaren Karosserie – also zum Beispiel sämtliche Befestigungspunkte – nennt der Montagearbeiter „Unterwäsche“: Die will man in der Regel nicht sehen. Aber sie muss gut sitzen. Und sie muss funktional sein.

Alexander Fijak leitet die Pilothalle

„Es kann schon mal vorkommen, dass in der CAD-Phase etwas übersehen wird“, meint Fijak. CAD steht für „computer-aided design“: Was früher Zeichner am Reißbrett erledigten, kann der Ingenieur heute im Rechner als 3D-Modell erzeugen. Sollte ein Detail des CAD-Modells nicht passen, dann sei das nicht gravierend, so Fijak weiter: „Es bleibt genügend Zeit für eine optimale Lösung.“ Vier Jahre dauert es in der Regel von der ersten Konstruktionsskizze bis zum Produktionsstart. Etwa eineinhalb Jahre vor dem Serienanlauf kommt die Pilothalle ins Spiel. Muss ein Bauteil wirklich von Grund auf neu konstruiert werden, dauert es höchstens sechs Monate, bis das revidierte Teil in Serienqualität vorliegt. Jetzt, in der letzten Phase vor dem Produktionsstart, geht es eher darum, Ausstattungsvarianten zu testen sowie Zulieferteile auf genaue Einhaltung aller Maße zu prüfen. Und immer wieder ihren Einbau zu simulieren. Nicht, dass sich später ein Kunststoffclip als zu schwach erweist und bricht. Oder ein Gewinde schief sitzt. „Das sind aber Kleinigkeiten“, beschwichtigt Fijak. Die Fehler aus der CAD-Phase müssen dagegen schnell abgestellt werden. „Da kann es einem Konstrukteur schon mal entgangen sein, dass ein Bauteil, das er am Rechner entworfen hat, in dem Arbeitstakt, in dem es eingebaut werden soll, mit einem anderen Teil kollidiert.“ Dann müssen Fijak und sein Team entscheiden: Kann die Komponente früher als vorgesehen eingebaut werden? Genügt es eventuell, einen Befestigungspunkt zu verlegen? Oder muss eine ganz neue Konstruktion her?

Die Lösung ist dank kurzer Drähte zwischen Sachsen und Schwaben meist schnell gefunden. Wichtiges Hilfsmittel: ein 3D-Drucker, der sowohl Metall- als auch Kunststoffteile etwa bis zur Größe eines Basketballs produzieren kann. „Das reicht in der Regel. Wenn es noch größer wird, weil zum Beispiel das Muster eines Getriebes gebraucht wird, erledigt das ein Dienstleister für uns“, erklärt Fijak. Notwendige Änderungen an einem Bauteil werden mittels Großbildschirm in der Pilothalle mit den Konstrukteuren in Stuttgart besprochen. Dann wird zum Beispiel ein Befestigungspunkt um ein oder zwei Millimeter verlegt, das veränderte Bauteil neu gedruckt, der Einbau ausprobiert und im Idealfall abgesegnet.

Probelauf in der Montagelinie

„Wichtig ist, dass jeder Arbeitstakt – auch jeder automatisierte – reibungslos und effizient abläuft“, betont Fijak und pocht bei dem Wort „effizient“ mit dem Zeigefinger drei Mal auf das gelb lackierte Blech einer Crashtest-Karosserie, die gerade die Montagestrecke durchläuft. „Kollege Roboter“ hilft in der Pilothalle nicht mit. Doch auch für ihn werden die Bewegungsabläufe festgelegt. Er erhält genügend Spielraum bei der Montage. Denn die Spezialisten wissen, wie dick und zugleich gelenkig seine Arme sind, und helfen bei der Programmierung. Außerdem legen sie fest, wie die Hilfsrahmen für die Handlinggeräte aussehen müssen. Das sind kleine flexible Kräne, die zum Beispiel das Armaturenbrett ins Fahrzeug heben. Und schließlich kümmert sich das Team der Pilothalle um die Ergonomie in der Produktion: In welcher Höhe und mit welchem Abstand müssen die Regale neben den Montagebändern stehen? Wie hoch muss die Karosserie über dem Boden schweben, wenn Motor und Getriebe installiert werden?

Wenn Fijak und seine Mannschaft einen bestimmten Abschnitt der Produktion abgehandelt haben, schleusen sie den neuen Sportwagen probehalber in die reguläre Montagelinie ein und lassen ihn ein Stück mitrollen. „Das ist einer der Vorteile unserer flexiblen Fertigung“, sagt Fijak. Normalerweise klappt in dieser Phase bereits alles, und irgendwann fährt das Modell über die volle Distanz der Linie mit. Dann schulen die Spezialisten der Pilothalle noch die Mitarbeiter an der Montagelinie, ehe sie sich dem nächsten kommenden Porsche zuwenden. Alexander Fijak freut sich schon: „Bald geht es wieder los – dann proben wir hier den Bau eines neuen Modells.“ Welches das sein wird? Andreas Schmidt kann noch nicht konkreter werden. Nur so viel: „Im Entwicklungszentrum Weissach und in Zuffenhausen sind die Kollegen schon wieder gut dabei.“ Und in Leipzig müssen sie das neue Fahrzeug dann ja nur noch bauen.

Außenmeisterbock

An ihm werden in der Vorserienphase zum ersten Mal alle Karosserieteile gemeinsam montiert und hinsichtlich Passung, Fugenbild und Übergängen geprüft.

Cubing

Hier geht es um die Prüfung jedes einzelnen Teils innen wie außen an einem gefrästen Aluminiummodell. Was im Cubing passt, wandert beispielsweise an den Außenmeisterbock.

Audit

Intern auch „Spiegel des Kunden“ genannt, denn in diesem letzten optischen Examen des fertigen Fahrzeugs ist nur wichtig, wie er die Qualität wahrnimmt.

CAD

„Computer-aided design“ ist das computergestütze Entwerfen eines Bauteils, bei dem ein 3D-Modell konstruiert und so aufbereitet wird, dass das Teil später produziert werden kann.

Handlinggerät

Am Montageband heben diese flexiblen Schwenkkräne schwere oder sperrige Teile wie etwa das Armaturenbrett in die Karosserie.

Intelligenter Start

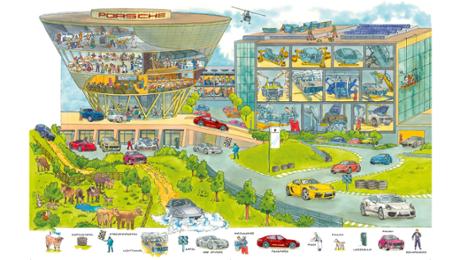

Ein Credo der Porsche-Produktion ist: Eine Montagelinie für alle Fahrzeuge. Deshalb ist die Pilotfertigung so wichtig. Hier kann jeder Montageschritt geprobt werden, ohne die Serienfertigung zu stören. Erst nach dieser „Bauphase“ beginnt die „Vorserienproduktion“ unter Echt-Bedingungen.

Info

Text erstmalig erschienen im Porsche-Kundenmagazin Christophorus, Nr. 381

Text: Thorsten Elbrigmann // Fotos: Rafael Krötz

Verbrauchsangaben

Panamera 4 E-Hybrid Sport Turismo: Kraftstoffverbrauch kombiniert 2,5 l/100 km; CO2-Emissionen 56 g/km; Stromverbrauch kombiniert 15,9 kWh/100 km

Ähnliche Artikel

Quelle: Porsche Newsroom